ХАССП (HACCP) расшифровка аббревиатуры

Как расшифровывается ХАССП — с английского языка HACCP переводится как Hazard Analysis and Critical Control Points (анализ рисков и критические контрольные точки). Согласно технического регламента таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции» с 15 февраля 2015, система качества ХАССП должна быть внедрена во всех компаниях и предприятиях, которые занимаются производством или фасовкой пищевой продукции. В сферу общественного питания нужно внедрение системы менеджмента безопасности пищевой продукции для управления качеством выпускаемых продуктов.

Для обеспечения безопасности производственных процессов, а также снижения рисков, корыте могут возникнуть в процессе производства и реализации продукции, была разработана целая система менеджмента. Суть системы заключается в анализе опасностей и определение ККТ (критические контрольные точки), которые следует постоянно держать на особом контроле.

История возникновения ХАССП

Впервые задумались о разработке системы пищевой безопасности в США в начале 60 — х годов прошлого столетия. Стояла важная задача стратегического значения для страны — обеспечить правильное, а главное безопасное питание для астронавтов НАСА (NASA), которые отправлялись в космические полеты. Исследование и разработка держалась в строжайшей тайне. Все документы были засекречены. В качестве основы была взята система FMEA (Failure Mode and Effects Analysis), что в переводе «анализ рисков и последствия отказов». Это метод давал возможность производству предвидеть проблемы неполадки, которые могут возникнуть еще на этапе разработке и проектирования предприятия и технологических процессов. Система работала по следующему принципу:

- Составлялся перечень потенциальных дефектов и неполадок

- Анализ причин возникновения и описание последствий

- Оценка каждой опасности экспертами

- Разработка рекомендаций для снижения риска возникновения неполадок

В дальнейшем этот метод взяли себе на вооружение крупные корпорации и холдинги, чтобы снизить риски изготовления некачественной продукции, которая могла принести множество убытков

Разработка системы ХАССП от 25000 рублей

Запишитесь на консультацию, чтобы узнать все нюансы разработки

ХАССП на пищевом предприятии закон

Система ХАССП должна быть разработана и функционировать на любом предприятии, являющимся изготовителем пищевой продукции!

Это обязательное требование РОСПОТРЕБНАДЗОРА с 2015 года.

Это требование прописано в техническом регламенте Таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции», глава 3, ст. 10, п. 2:

- Изготовители, продавцы и лица, выполняющие функции иностранных изготовителей пищевой продукции, обязаны осуществлять процессы ее производства (изготовления), хранения, перевозки (транспортирования) и реализации таким образом, чтобы такая продукция соответствовала требованиям, установленным к ней настоящим техническим регламентом и (или) техническими регламентами Таможенного союза на отдельные виды пищевой продукции.

- При осуществлении процессов производства (изготовления) пищевой продукции, связанных с требованиями безопасности такой продукции, изготовитель должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП (в английской транскрипции НАССР — Hazard Analysis and Critical Control Points), изложенных в части 3 настоящей статьи.

Вступили в силу и действуют следующие технические регламенты:

- ТР ТС 022/2011 Пищевая продукция в части её маркировки;

- ТР ТС 021/2011 О безопасности пищевой продукции

- ТР ТС 033/2013 О безопасности молока и молочной продукции

- ТР ТС 034/2013 О безопасности мяса и мясной продукции

- ТР ТС 027/2012 О безопасности отдельных видов специализированной продукции

- ТР ТС 024/2011 На масложировую продукцию

- ТР ТС 023/2011 На соковую продукцию из овощей и фруктов

- ТР ЕАЭС 040/2016 На рыбу и рыбную продукцию

Штраф за отсутствие хассп для ИП и ООО

Начиная с 2015 года система должна быть разработана, внедрена, а также функционировать. Роспотребнадзор проводит проверку минимум в двух случаях:

- Плановая проверка. Информация по всем проверкам находится на сайте Роспотребнадзора.

- Внеплановая проверка. Обычно ее инициируют по жалобе покупателя. О такой проверке редко сообщают и стараются прийти внезапно. В обязательном порядке проверяют продукцию, на которую поступила жалоба, а также всю документацию связанную с ее производством. Если на предприятии отсутствует система ХАССП, то ее обяжут разработать и внедрить в кратчайшие сроки и отчитаться о проделанной работе. Если при проверке были обнаружены критические несоответствия, которые могут угрожать пищевой безопасности, то скорей всего предприятие остановят до полного устранения нарушений. При этом выпишут большие штрафы.

Основные штрафы, которые накладывают надзорные органы на предприятие пищевой промышленности:

- ч.1. ст. 14.43. Нарушение изготовителем, исполнителем, продавцом требований технических регламентов, обязательных требований к изготовлению, хранению, реализации продукции

на юридическое лицо от 100 до 300 тыс. руб. - ч.2. ст. 14.43 Действия, предусмотренные частью 1 настоящей статьи, повлекшие причинение вреда жизни или здоровью граждан или создавшие угрозу причинения этого вреда

на юридических лиц от 300 до 600 тыс. руб. - ч.3. ст.14.43 Повторное в течение года совершение административного правонарушения, предусмотренного ч.2. ст.14.43.

на юридических лиц 700 тыс.-1млн. руб. либо административное приостановление деятельности на срок до 90 суток. - ст. 14.46. Маркировка продукции знаком обращения на рынке, соответствие которой требованиям технических регламентов не подтверждено в порядке, предусмотренном законодательством о техническом регулировании

на юридических лиц 100-300 тыс. руб.

Кому нужен ХАССП

Обязателен ли хассп на предприятии пищевой промышленности и общественного питания? Таким вопросом задаются многие владельцы бизнеса, связанного с пищевым производством. Давайте разбираться.

- Все предприятия общественного питания, в которых идет приготовление пищи: кондитерские, столовые, бары, кафе, рестораны, блинные, чебуречные, ларьки с шаурмой, пиццерии, пекарни.

- Организации, которые занимаются размещением людей и которые сами готовят еду (присутствует кухня): гостиницы, отели, дома отдыха, туристические базы, пансионаты и т.д.

- Государственные и муниципальные учреждения, которые готовят непосредственно на кухне или есть свой пищеблок: садики, школы университеты, колледжи, ПТУ, колонии, тюрьмы, медицинские организации;

- Производители алкогольных и безалкогольных напитков: соки, лимонады, морсы, пиво, водка, коньяк и т.д.

- Хлебопекарные, мукомольные и кондитерские производства

- Производители масложировой продукции, которые имеют собственные пастбища или закупают полуфабрикаты для производства сыра, спреда, творога и т.д.

- Мясоперерабатывающие предприятия, включая цеха, которые производят только убой животных

и еще десятки предприятий, которые связаны с выращиванием, производством, переработкой сырья животного и растительного происхождения.

7 принципов ХАССП на пищевых предприятиях

Принцип №1. Анализ рисков

При разработке ХАССП, в первую очередь проводиться анализ всех опасных факторов, которые могут возникнуть при производстве или фасовке пищевой продукции. Производиться анализ сырья, полуфабрикатов, процессов производства, упаковки, хранения и отгрузки конечному потребителю. Составляется реестр документов, в состав которого входит список рисков и опасностей, которые могут нанести вред здоровью. Методика основана на описании негативных факторов. Применение системы ХАССП соответствующей реалиям производства, позволяет контролировать и проверять в режиме online приемлемые риски и критические точки. Тем самым создается и внедряется стандарт, который распространяется на всех работников учреждения. Если не контролировать их, то есть высокая доля вероятности выпустить некондиционный товар. Перечень необходимых требований для разработки регламента содержится в документации по СМБПП, соответствующей стандартам и нормам.

Принцип 2. Критические контрольные точки (ККТ)

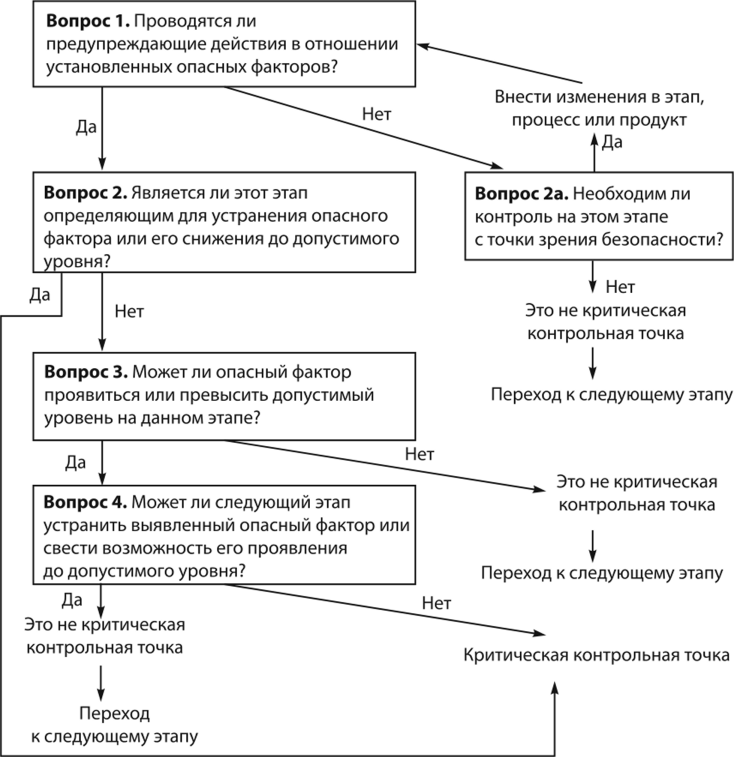

Что такое ККТ в ХАССП (расшифровка: критические контрольные точки) — это элементы, этапы технологического процесса или процедуры, в которых есть высокая степень риска произвести некачественный продукт небезопасный для здоровья потребителя.

Для определения ККТ используют «дерево принятия решений» — это логически выстроенная цепочка вопросов, после ответа на которые можно будет определить является ли точка критической или нет

По существующему стандарту ГОСТ Р 51705.1, для каждой критической контрольной точки нужно будет определить

- Максимальные значения и их пределы, чтобы осуществляется постоянный контроль и быстро реагировать, при превышении пороговых значений

- Разработать программу мониторинга, где прописана информация о том кто? как? когда? осуществляет контроль критических значений;

- Корректирующие мероприятия, которые направленные на минимизацию рисков или устранение последствий, которые образовались после превышения предельных значений;

- План ХАССП, в котором расписана каждая ККТ.

Принцип 3. Установление критических пределов для ККТ

После определения критических контрольных точек, наша задача состоит в том, чтобы определить их максимально допустимые пределы. при превышении которых, возникает высокая вероятность производства некачественной продукции (изменяется цвет, запах, вкус, структура готовой продукции или она становиться опасной для здоровья)

Важно! Рекомендуем установить более жесткие пределы, чем предусмотренные FSIS, чтобы при незначительном превышении, выпускаемая продукция оставалась безопасной.

Основные измеряемые параметры ККТ

- Температура

- Влажность

- Время

- Концентрация веществ

- Кислотность

Программа производственного контроля, которая использует принципы ХАССП

После выявления точек и установления предела, можно скорректировать программу производственного контроля ППК. Это позволит организовать более надежную систему качества и повысить безопасность продуктов питания.

Принцип 4. Контроль и создание системы мониторинга

После определения максимально допустимых значений ККТ, разрабатывается система контроля и мониторинга. Создается документация в которой содержатся правила по измерению контрольных точек, создаются специальные таблицы. В них происходит фиксация показаний с приборов. Идеальный вариант, когда критическую точку можно контролировать в режиме «online». Но это не всегда оправдано с экономической точки зрения и использования других доступных ресурсов. Поэтому проверки проводятся с периодичностью, которая достаточна для эффективного контроля. Все важные данные, контролируются специально обученным сотрудником, после прохождения инструктажа или тренинга. Создается положение об обучении персонала базовым знаниям по пищевой безопасности, а также рассматривается варианты действий при обнаружении отклонений, которые могут привести к выпуску некачественной продукции. Важно не допустить не кондицию до конечного потребителя. В методике обучения рассматриваются все риски хассп на конкретном предприятии.

Принцип 5. Установление корректирующих действий

При превышении предельно допустимых значений, должны производиться корректирующие действия. Их разрабатывает группа специалистов на основе имеющегося опыта или с помощью привлеченных со стороны специалистов. В составе группы хассп должны быть задействованы работники предприятия, которые непосредственно участвуют в производственном процессе и досконально его знают. Они смогут правильно выявить и определить опасности Это важный документ, регламентирующий все операции, которые должен выполнить ответственный работник, при выявлении превышения пределов. Это позволит предпринять незамедлительные меры, которые помогут исправить сложившеюся ситуацию, а в крайнем случае приостановить выпуск несоответствующей норме продукции.

Принцип 6. Проведение регулярных проверок

Основной принцип правильного функционирования ХАССП — это периодический контроль всей системы. Проверяются все процессы, принципы и документы, которые были разработаны и утверждены основной группой. Аудит осуществляется как собственными силами, так и сторонними организациями, специализирующиеся на проверках внедренных на предприятиях системы качества и менеджмента. После проверки заполняется итоговый оценочный лист, на основании которого, можно посмотреть динамику эффективности внедренной системы. Это позволить понять какие предпринимать дальше действия, в сфере непрерывного улучшения качества выпускаемой продукции.

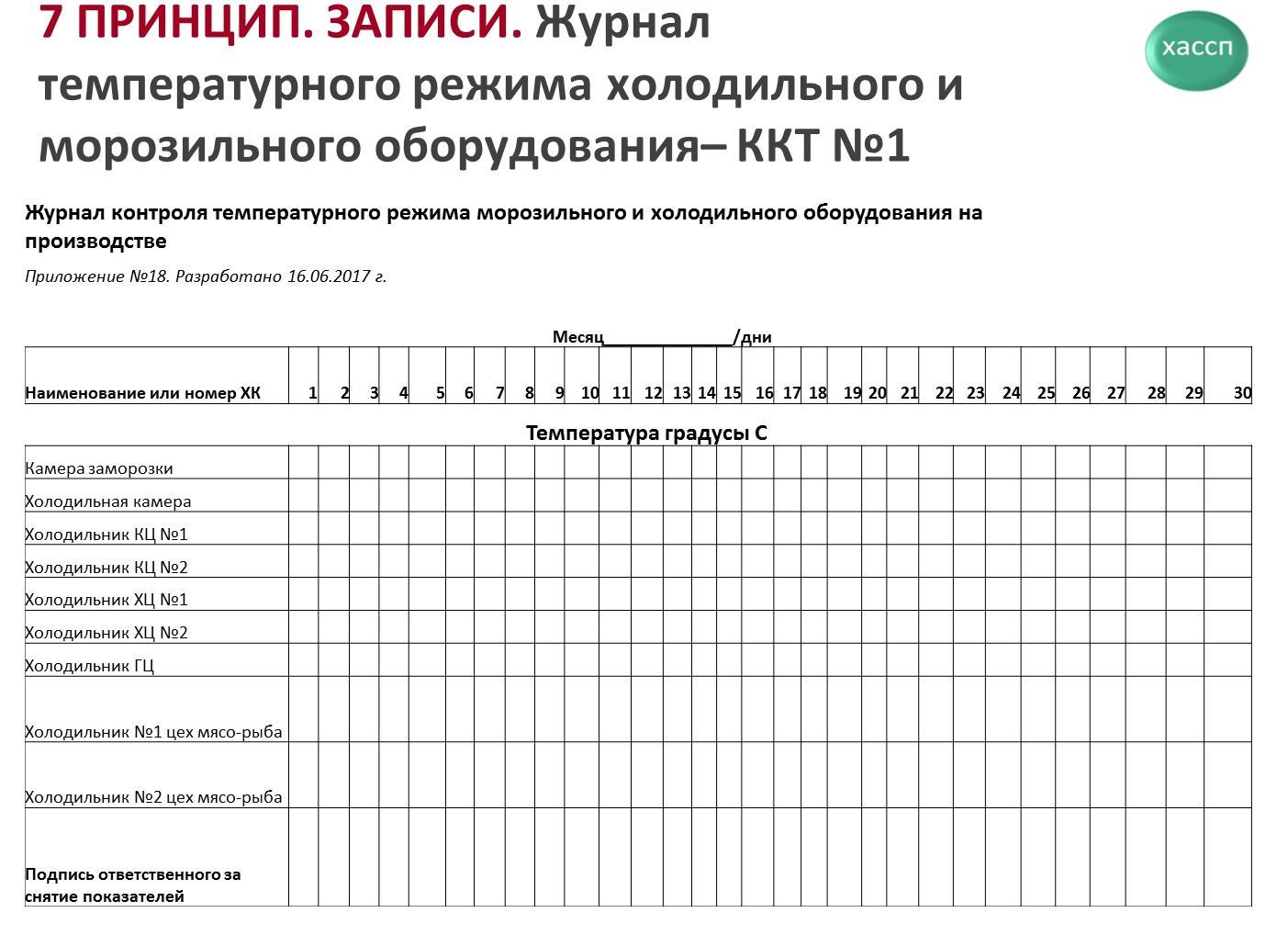

Принцип 7. Документирование всех процедур, форм и способов регистрации данных

Все процедуры, которые были согласованы рабочей группой должны быть зафиксированы в обязательном порядке.

Примеры:

• анализ опасных факторов и рисков;

• определение критических контрольных точек;

• определение максимально допустимых пределов;

• учет корректирующих мероприятий;

• учет внутренних и внешних проверок;

Полученная информация в процессе мониторинга ККТ записывается в специальные журналы. Они должны быть правильно составлены и вестись в строгом соответствии с установленными нормами. Наличие и ведение таких журналов проверяет Роспотребнадзор и аудиторы из торговых сетей. При плановой проверке контролирующие органы могут запросить журналы за 3 года

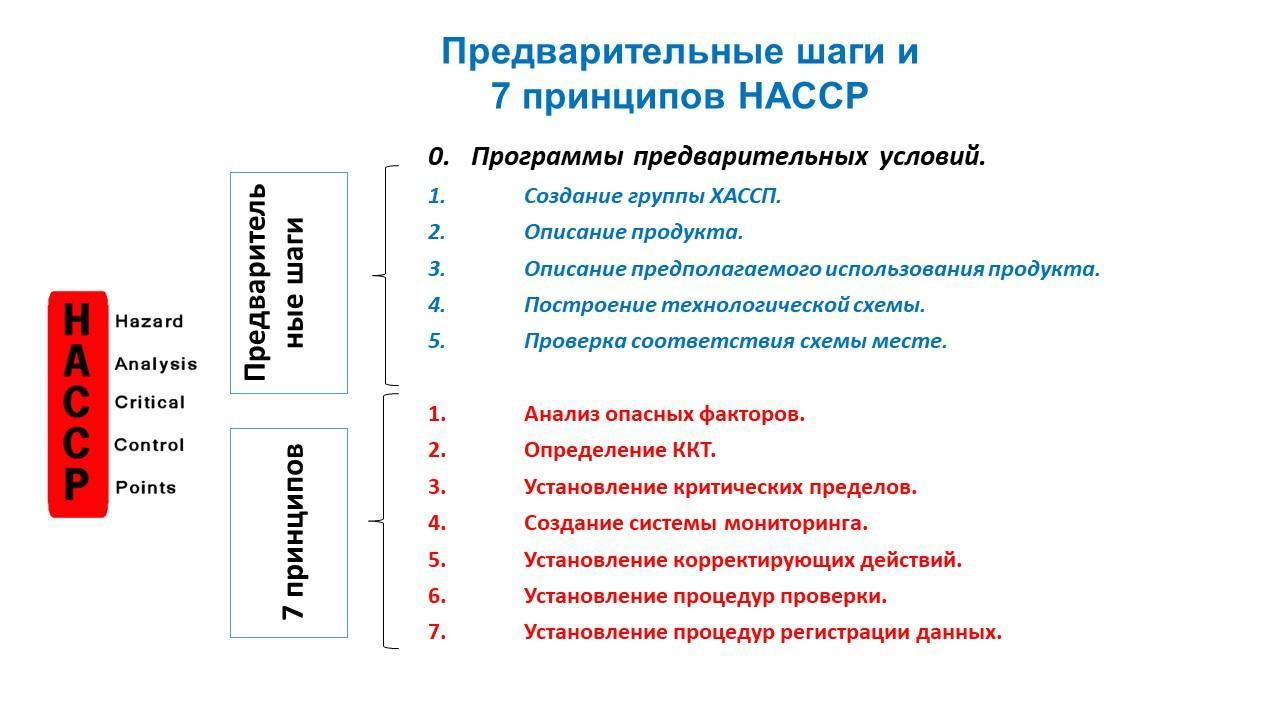

12 шагов хассп

- Создание группы ХАССП

- Описание сырья и готовой продукции

- Определение ожидаемого использования продукта

- Построение блок-схемы технологического процесса

- Подтверждение схемы технологического процесса на объекте

- Анализ потенциальных опасностей

- Определение критических контрольных точек (ККТ)

- Установление критических пределов для каждой ККТ

- Разработка системы мониторинга для каждой ККТ

- Разработка плана коррекции и корректирующих действий

- Установление процедур верификации

- Ведение учетной документации и ревизионные проверки

Заказать разработку рабочих листов и журналов

Мы Вам поможем определиться с необходимым перечнем документации для правильного функционирования системы ХАССП

ППУ и ОППУ в хассп расшифровка термина

Что такое оппу и в чем отличие от критических контрольных точек.

Программа предварительных условий ППУ — это общие меры на производстве, которые направлены на поддержание безопасности и выпуск качественной продукции. В нее входят такие меры:

- Входной контроль поставляемого сырья и мониторинг поставщиков

- Содержание в чистоте помещений

- Соблюдение сотрудниками правил личной гигиены

- Периодическая дератизация и дезинсекция от грызунов и насекомых

- Дезинфекция оборудования после каждого использования.

- Очистка оборудования от жира и накипи, чтобы канцерогены не смогли попасть в готовый продукт

ОППУ расшифровывается как операционная программа предварительных условий и в отличии от ППУ уже контролируется со стороны работников. ОППУ не является критической точкой, потому что ее нельзя постоянно контролировать в режиме онлайн. Она предназначены на более общие источники опасности, например:

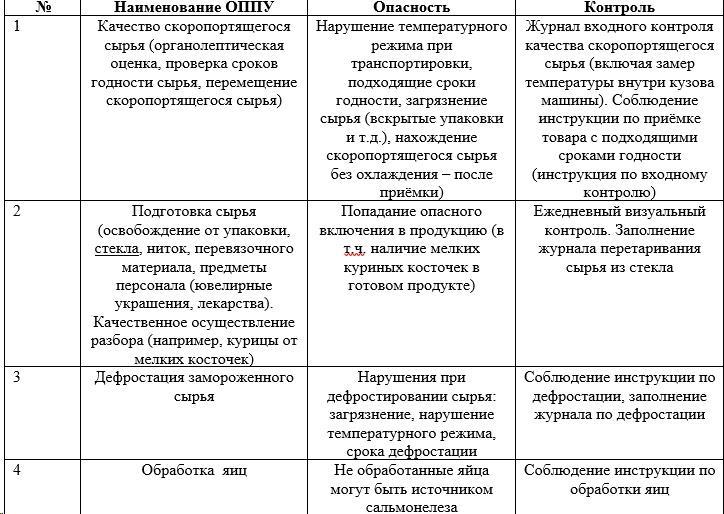

- Входной контроль качества скоропортящегося сырья (органолептическая оценка, проверка сроков годности сырья, перемещение скоропортящегося сырья)

- Подготовка сырья (освобождение от упаковки, стекла, ниток, перевязочного материала, предметы персонала (ювелирные украшения, лекарства). Качественное осуществление разбора (например, курицы от мелких косточек)

- Дефростация замороженного сырья

- Обработка яиц

- Смешивание компонентов при производстве блюд, оформление и порционирование готовых блюд (заготовки, нарезка для салатов и готовой продукции)

Что должно входить в документацию ОППУ

- Номер ОППУ

- Наименование ОППУ

- Опасность

- Контроль опасности

Пример документа ОППУ

1 Предварительный этап разработки ХАССП

Основная задача этапа состоит в том, чтобы сделать аудит предприятия и понять насколько оно готово к внедрению системы.

2 Создание рабочей группы

Руководство компании или предприятия должно определить сотрудников, которые будут заниматься разработкой системы, контролировать процесс внедрения.

3 Сбор и анализ первичной информации

Чтобы правильно составить программу ХАССП, рабочая группа собирает и анализирует информацию по следующим объектам:

- Выпускаемая продукция (классификация по отдельным признакам)

- Данные о производстве (стандарты, технические условия)

- Действующие регламенты

4 Анализ опасностей

Существующие риски в сфере изготовления и реализации продукции определяют по трем направлениям:

- Физические

- Биологические

- Химические

5 Разработка планово-предупреждающих действий

Разработка процедур, направленных на минимизацию возникновения опасных факторов. Среди них входит аудит поставщиков, обеспечение входного контроля поступающего сырья или полуфабрикатов, отбор проб на микробиологические исследования, контроль за состоянием оборудования

6 Определение ККТ

Критические контрольные точки (ККТ) — точки производственного процесса, в которых влияние опасных факторов может превысить допустимые значения риска, тем самым привести к производству небезопасной продукции и тяжелым последствиям для потребителей. Их определяют до разработки плана ХАССП

7 Разработка плана ХАССП

После определения ККТ, создается схема действий, по выявлению и снижению рисков. Разрабатываются рабочие листы, в которых содержится описание опасностей и корректирующих мероприятий

8 Плановое проведение проверок

Для поддержания высокого уровня качества на предприятии в сфере безопасности продукции и выполнения надлежащим образом программы ХАССП, проводятся периодические аудиты. Частоту проведения определяет группа ХАССП. Разрабатываются оценочные чек листы с баллами. По результатам проверки заполняется отчет и высылается руководителям, для ознакомления

Узнайте о всех нюансах разработки и внедрения ХАССП за 15 минут

Оставьте свои контакты, наш специалист перезвонит Вам и расскажет все подробности внедрения ХАССП