Критические контрольные точки и анализ рисков в ХАССП

Критическая контрольная точка в системе ХАССП ( hazard analysis and critical control ) это место, этап или процесс на производстве пищевой продукции, в котором существует высокая вероятность произвести некачественный продукт, который будет небезопасен для человеческого здоровья. Для того чтобы правильно определить критические точки, нужно полностью произвести анализ цепочки производства от поступления сырья или полуфабрикатов до хранения готовой продукции на складах и определить основные источники опасности на конкретном пищевом производстве

Содержание

- ГОСТ ХАССП

- Анализ рисков системы ХАССП

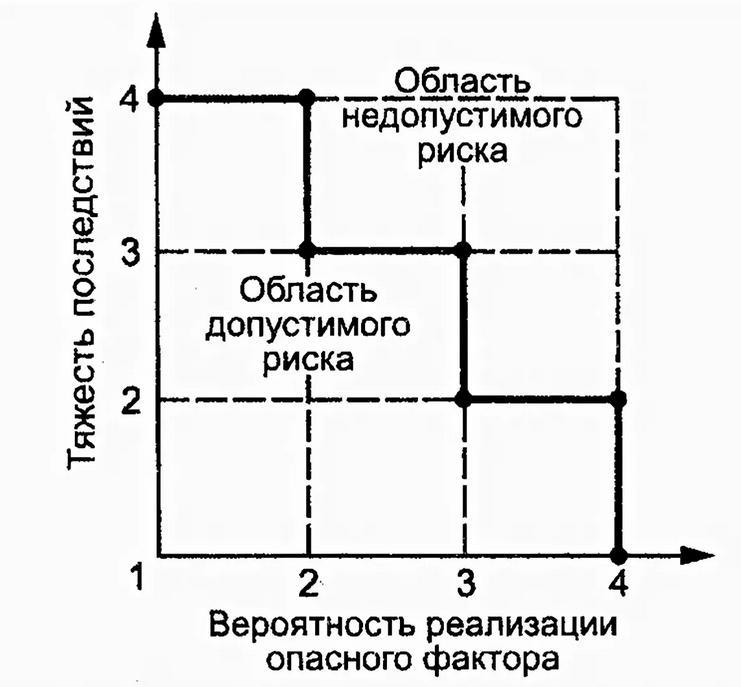

- Диаграмма (матрица) оценки вероятности реализации опасного фактора

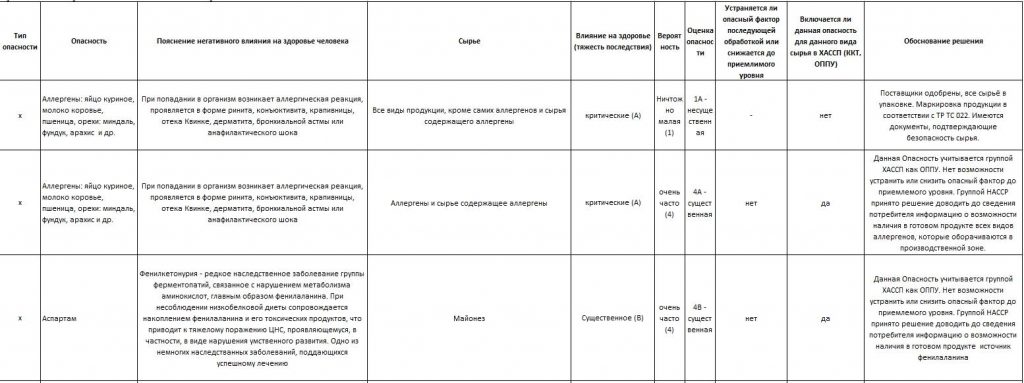

- Пример рабочего бланка анализа опасных факторов

- Дерево принятия решений

- Пример дерева принятия решений

- Примеры критических контрольных точек

- Установление критических пределов для ККТ

- Основные измеряемые параметры ККТ

- Блок схема производственного процесса ХАССП по ГОСТ Р 51705 1

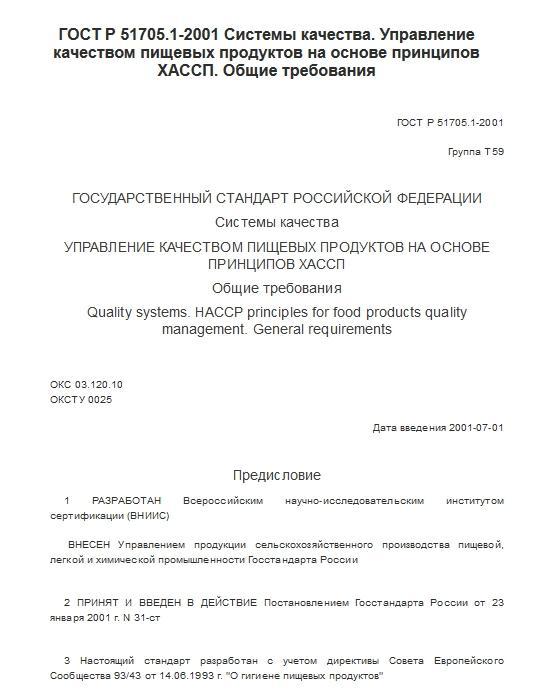

ГОСТ ХАССП

Согласно ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» должны соблюдаться следующие принципы

- идентификация потенциального риска или рисков (опасных факторов), которые сопряжены с производством продуктов питания, начиная с получения сырья (разведения или выращивания) до конечного потребления, включая все стадии жизненного цикла продукции (обработку, переработку, хранение и реализацию) с целью выявления условий возникновения потенциального риска (рисков) и установления необходимых мер для их контроля

- выявление критических контрольных точек в производстве для устранения (минимизации) риска или возможности его появления, при этом рассматриваемые операции производства пищевых продуктов могут охватывать поставку сырья, подбор ингредиентов, переработку, хранение, транспортирование, складирование и реализацию

- в документах системы ХАССП или технологических инструкциях следует установить и соблюдать предельные значения параметров для подтверждения того, что критическая контрольная точка находится под контролем

- разработка системы мониторинга, позволяющая обеспечить контроль критических контрольных точек на основе планируемых мер или наблюдений

Разработка системы ХАССП от 25000 рублей

Запишитесь на консультацию, чтобы узнать все нюансы разработки

Можно выделить несколько основных источников возникновения опасностей

1. Сырье. При использовании сырья, которое не отвечает основным требованиям существует большой риск выпустить некачественный готовый продукт. Чтобы избежать этих проблем, усиливают входящий контроль приема сырья и его хранения:

- Остаточный срок годности должен составлять не менее 2/3

- Температурный режим в машине поставщика должен соответствовать требованиям, которые указываются при транспортировке и хранению. Особое внимание нужно обратить на скоропортящуюся продукцию: мясо, рыба, птица, морепродукты, молочная продукция

- Соблюдение условий хранения непосредственно на производстве

- Соблюдение ротации сырья и полуфабрикатов.

Производится анализ и оценка рисков, при котором группа ХАССП решает какие процессы отнести к критическим контрольным точкам, а какие в ОППУ

2. Персонал. При несоблюдении минимальных санитарных норм и халатном отношении к работе существует риск химического, физического, микробиологического заражения продукции. Распространенные примеры:

- Заражение продукции кишечной инфекцией, если человек является ее носителем и проигнорировал все требования санитарной безопасности: не предупредил о своей болезни или болезни родственников, не мыл руки после посещения туалета и т.д.

- Попадание осколков стекла от разбитой посуды в готовую продукцию

- Попадания химических элементов при несоблюдении правил уборки и мытья инвентаря или производственного оборудования

Как правило эти вопросы решаются усилением контроля за персоналом и соблюдением санитарных норм. Обычно здесь выделяют ОППУ, в очень редких случаях ККТ

3. Оборудование является источником опасности. В процессе работы от него может отвалиться небольшие кусочки и осколки попадут в продукцию. Также в нее могут попасть смазочные материалы и другие технологические жидкости. Для снижения рисков периодически проводят плановый осмотр оборудования, а также профилактический ремонт

4. Производственная среда и технологические процессы. При нарушении технологических процессов есть существенный риск на выходе получить небезопасную продукцию. Например, если не прожарить курицу или не обработать должным образом куриные яйца можно занести сальмонеллез. При несоблюдении времени и температуры пастеризации молок в дальнейшем может скиснуть или испортится

Анализ рисков системы ХАССП

Как правильно провести анализ рисков ХАССП и определить является точка критической или можно внести ее в ОППУ. Это частый вопрос, который возникает у всех начинающих специалистов. Давайте разбираться

Анализ рисков ХАССП – определение и анализ опасных факторов, которые могут стать причиной производства недоброкачественной продукции, опасной для жизни и здоровья потребителя.

В анализе могут участвовать следующие элементы: технологические процессы, условия хранения и реализации, оборудование, персонал, помещения (холодный цех, горячий, цех, рыбный цех, мясной цех) и и т.д.

Виды опасностей ХАССП

Перечень и примеры опасных факторов

- Биологические

- Патогенные микроорганизмы

- Бактерии

- Вирусы

- Паразиты

- Грибки и плесень

- Химические

- Токсины различного происхождения

- Пищевые добавки в высокой концентрации или неразрешенные на территории РФ

- Моющие и дезинфицирующие вещества

- Смазочные материалы и жидкости от оборудования

- Физические

- Стекло

- Дерево

- Металл

- Пластик

Диаграмма (матрица) оценки вероятности реализации опасного фактора

Диаграмма содержит две оси: Вероятность реализации опасного фактора и тяжесть наступивших последствий

Вероятность реализации опасного фактора:

- Ничтожно

- Редко

- Часто

- Очень часто

Тяжесть наступивших последствий

- Критическое — угроза жизни, летальный исход, заболевания с угрозой жизни

- Существенное — тяжелые заболевания без угрозы жизни

- Незначительное — не тяжелые нежелательные последствия

- Ничтожно малое — не оказывает влияния на здоровье

Дерево принятия решений

Дерево принятия решений позволяет определить является ли выявленный опасный фактор критической контрольной точкой или ОППУ. Для этого нужно ответить на несколько вопросов:

- Предусмотрен контроль для опасного фактора в данной операции

- В данной операции выполняются действия по снижению риска или устраняется опасный фактор

- Может ли риск возникновения опасного фактора превышать допустимый уровень при выполнении данной операции

- Будет ли риск возникновения опасного фактора устранен или снижен до приемлемого уровня

- Необходимость контроля по опасному фактору по данной операции

Пример дерева принятия решений

Критическая контрольная точка – хранение скоропортящегося сырья. При поломке или повышения температуры в холодильной или морозильной камере сырье начинает портиться, рост микроорганизмов.

Для данного фактора предусмотрен контроль температуры два раза в день

Снизить или устранить данный фактор нельзя.

Примеры критических контрольных точек и ОППУ на пищевом предприятии и в общественном питании

- Хранение скоропортящегося сырья. Опасный фактор — наличие и рост патогенных микроорганизмов

- Термическая обработка. Опасный факт — наличие и способность к росту микроорганизмов

- Просеивание муки. Опасный фактор — посторонние включения (частицы металла. Стекла, пластика)

- Обработка яиц. Опасный фактор — не обработанные яйца могут быть источником сальмонеллёза.

Установление критических пределов для ККТ

После определения критических контрольных точек, наша задача состоит в том, чтобы определить их максимально допустимые пределы. при превышении которых, возникает высокая вероятность производства некачественной продукции (изменяется цвет, запах, вкус, структура готовой продукции или она становиться опасной для здоровья)

Важно! Рекомендуем установить более жесткие пределы, чем предусмотренные FSIS, чтобы при незначительном превышении, выпускаемая продукция оставалась безопасной.

Основные измеряемые параметры ККТ

- Температура

- Влажность

- Время

- Концентрация веществ

- Кислотность

Контроль и создание системы мониторинга

После определения максимально допустимых значений ККТ, разрабатывается система контроля и мониторинга. Создается документация в которой содержатся правила по измерению контрольных точек, создаются специальные таблицы. В них происходит фиксация показаний с приборов. Идеальный вариант, когда критическую точку можно контролировать в режиме «online». Но это не всегда оправдано с экономической точки зрения и использования других доступных ресурсов. Поэтому проверки проводятся с периодичностью, которая достаточна для эффективного контроля. Все важные данные, контролируются специально обученным сотрудником, после прохождения инструктажа или тренинга. Создается положение об обучении персонала базовым знаниям по пищевой безопасности, а также рассматривается варианты действий при обнаружении отклонений, которые могут привести к выпуску некачественной продукции. Важно не допустить не кондицию до конечного потребителя. В методике обучения рассматриваются все риски хассп на конкретном предприятии.

Блок схема производственного процесса ХАССП

Согласно действующего ГОСТ 51705 1 — 2001 Системы качества, управление качеством пищевых продуктов на основе принципов ХАССП общие требования, должны быть разработаны блок схемы ХАССП:

- 4.2.2.1 Группа ХАССП должна составить блок-схемы производственных процессов (приложение А) и, при необходимости, планы производственных помещений.

4.2.2.2 На блок-схемах, планах или в приложениях к ним должны быть приведены следующие сведения:

— контролируемые параметры технологического процесса, периодичность и объем контроля (схемы производственного контроля);

— инструкции о процедурах уборки, дезинфекции и дезаэрации, а также гигиене персонала, согласованные с органами Минздрава России;

— техническое обслуживание и мойка оборудования и инвентаря;

— петли возврата, доработки и переработки продукции;

— пункты санитарной обработки, расположение туалетов, умывальников, хозяйственно-бытовых зон;

— пункты возможных загрязнений от сырья, смазочных материалов, хладагентов, поддонов, персонала;

— система вентиляции и др.

- 4.4.1 Критические контрольные точки определяют, проводя анализ отдельно по каждому учитываемому опасному фактору и рассматривая последовательно все операции, включенные в блок-схему производственного процесса (4.2.2). При этом используют таблицу, составленную по 4.3.3.

В конце ГОСТ 51705 1 — 2001 приведены примеры блок-схемы производства полуфабриката.

Типы блок схем

- Блок — схемы входного контроля поступающего сырья и полуфабрикатов, а также его размещение и хранения на складах. Основные критические точки это контроль температуры поступающих продуктов и их хранение.

- Блок схемы подготовки сырья и полуфабрикатов к дальнейшей переработки. Спектр работ широкий и критические точки будут зависеть от специфики производства. Пример: перетаривание продукции из стеклянных емкостей, просеивание муки и т.д.

- Блок-схемы по приготовлению (производству) продукции и ее реализация конечному потребителю. На этом этапе из сырья и полуфабрикатов получается готовая продукция. Примеры критических точек: соблюдение температурного режима, контроль времени приготовления и т.д.